Controllo della planarità nell’Hybrid Bonding

L’“Hybrid Bonding” è una tecnica all’avanguardia nel settore dei semiconduttori, che consente il collegamento diretto tra due wafer o chip (die) mediante superfici di contatto in rame, eliminando l’utilizzo delle sfere di saldatura. Nelle moderne tecnologie Hybrid Bonding, D2W (Die-to-Wafer) o W2W (Wafer-to-Wafer), la misurazione della planarità in tempo reale è il fattore decisivo per un processo affidabile.

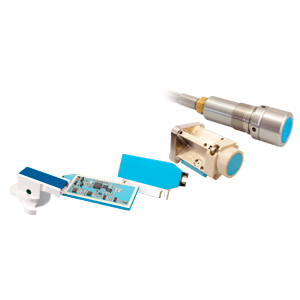

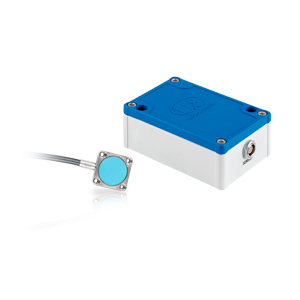

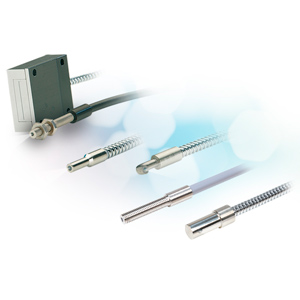

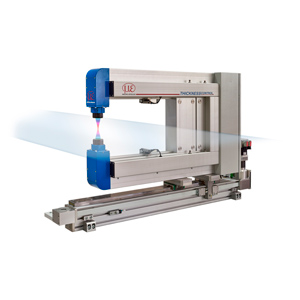

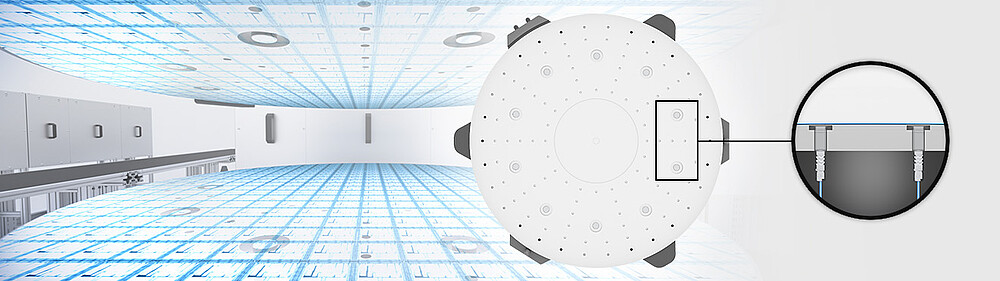

I sensori di distanza capacitivi svolgono un ruolo fondamentale a questo riguardo, soprattutto nelle misurazioni di piccoli chip con strutture di precisione nell’ordine dei micrometri. Questi consentono la misurazione senza contatto delle variazioni morfologiche nei wafer, come deflessioni, torsioni o ritiri localizzati. I sensori controllano quindi la planarità dei wafer fornendo dati indispensabili per il livellamento adattivo delle unità di bonding.

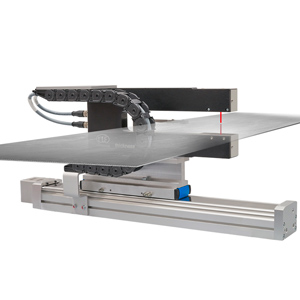

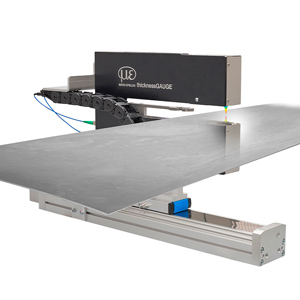

Controllo in linea della planarità prima del bonding

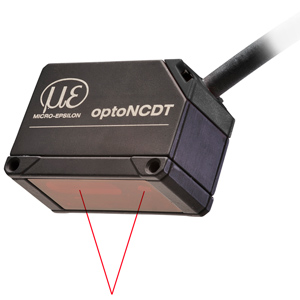

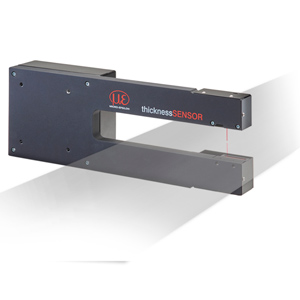

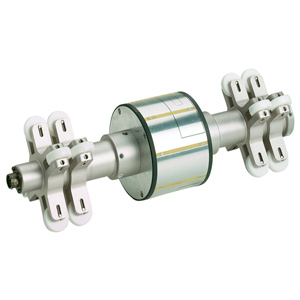

In base al tipo di misurazione, gli array di sensori scansionano le superfici superiore e inferiore del wafer, rilevando localmente rilievi, cavità, inclinazioni o l’intera deflessione. I dati della misurazione confluiscono in una correzione attiva della posizione degli stadi per wafer. In presenza di differenze di altezza, l’unità di bonding può essere allineata con esattezza lungo l’asse di precisione in direzione z. Per chip molto piccoli si utilizzano anche aree segmentate sul mandrino, che possono essere livellate localmente.

I sensori capacitivi forniscono dati di misura altamente precisi in continuo, consentendo la regolazione in tempo reale dei sistemi di bonding tramite attuatori (come, ad esempio, gli attuatori piezoelettrici o i mandrini segmentati).

Grazie all’esecuzione compatibile con il vuoto, i sensori sono utilizzabili in quasi tutti i campi di impiego.